言語

英語油圧システムのSAEフランジ:設計の最適化と効率の改善

2025.09.01

2025.09.01

業界ニュース

業界ニュース

1。背景の概要

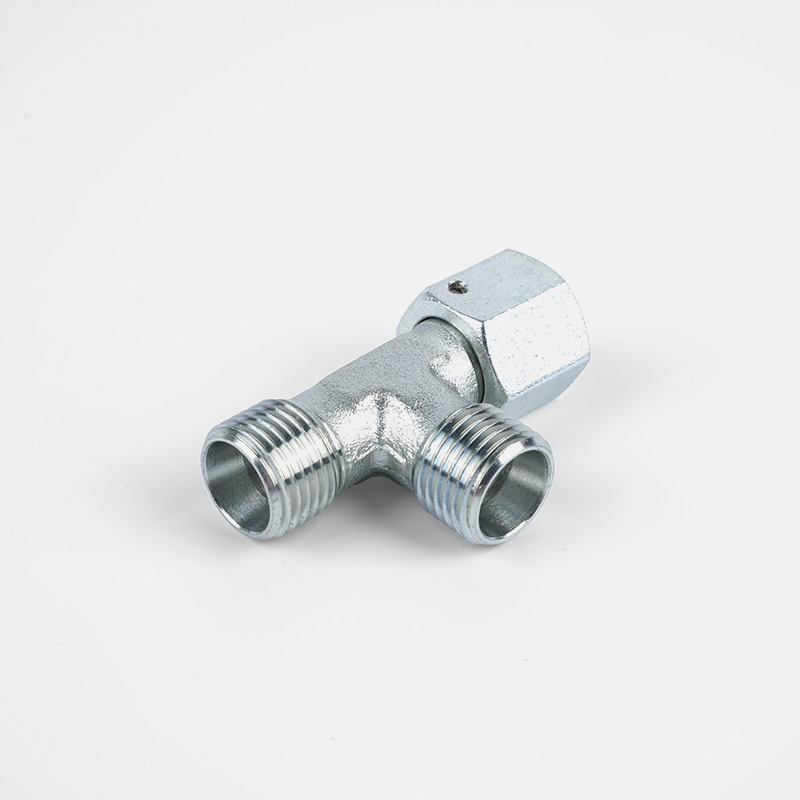

油圧システムでは、 SAEフランジ (Society of Automotive Engineers Flange)は、高圧油圧パイプラインの接続標準が広く使用されています。彼らの主な役割は、ポンプ、バルブ、シリンダーなどの油圧成分間の信頼できるインターフェースを提供することです。

SAEフランジの重要な機能

高圧抵抗

SAEフランジは、特定の特殊システムで100 barから350 barまでの圧力に耐えることができ、高性能油圧アプリケーションに適しています。

信頼できるシーリング

シーリングは、Oリングまたはテーパーサーフェスを通じて達成されます。適切なシーリングにより、高圧条件下での漏れが最小限に抑えられ、汚染が防止されます。

インストールの容易さ

SAEフランジは通常、ボルトで固定されているため、アセンブリ、分解、メンテナンスが便利です。

油圧システムがより高い効率と軽量に向けて発達するにつれて、 SAEフランジ設計の最適化 システム全体の効率を改善するには重要です。

2。SAEフランジの一般的な問題

漏れリスク

不均一なシーリング表面、一貫性のないボルトトルク、または差動膨張を引き起こす材料の不一致のために漏れが発生する可能性があります。

高圧損失

フランジの内部チャネルが粗い場合、曲げ角が鋭い、または局所的な乱流が著しく、システム効率が低下すると、流れ抵抗が増加する可能性があります。

過度の体重

従来のスチールフランジはかなりの重量を追加することができます。これは、モバイルまたは動的な油圧システムでは好ましくありません。

疲労と寿命の問題

連続した高圧脈動は、フランジ亀裂またはボルトの緩みを引き起こし、システムの信頼性とメンテナンスサイクルに影響を与えます。

3。最適化戦略を設計します

3.1材料の最適化

アルミニウム合金や高強度鋼などの高強度の軽量合金を使用すると、圧力抵抗を維持しながら重量を減らすことができます。ニッケルメッキや陽極酸化などの表面処理により、摩耗や耐食性が改善されます。

3.2流体ダイナミクスの最適化

滑らかな遷移で内部フローパスを設計し、鋭い角を避けます。計算流体ダイナミクス(CFD)シミュレーションは、フランジ内の流れ分布を最適化し、局所的な乱流を減らし、圧力低下を最小限に抑えるのに役立ちます。

3.3シーリングパフォーマンスの最適化

Oリンググルーブデザインを改善して、均一な圧縮とシーリングを確保します。ボルト数とレイアウトを最適化して、局所的な応力を軽減します。高温操作の熱膨張効果を検討してください。

3.4構造的な軽量化

フランジ内の中空またはハニカム構造を設計して、材料の使用量を減らします。薄壁の高強度設計は、重量を減らしながら圧力容量を維持します。

4。効率改善措置

4.1油圧システムの圧力低下を減らします

フランジの内径を増やして、スロットリングを防ぎます。エネルギー損失を減らすために、フランジ接続での抵抗係数を最小限に抑えます。

4.2アセンブリ効率を改善します

迅速な密集したボルトを使用し、フランジの寸法を標準化して、設置とメンテナンスを容易にします。

4.3メンテナンス間隔を拡張します

耐摩耗性のシーリング要素と腐食防止ボルトとフランジ表面を使用して、運用寿命を延ばします。

4.4監視と診断

高圧システムの圧力センサーと漏れ監視デバイスを統合して、潜在的なフランジの問題を早期に検出し、効率を維持します。

5。実用的な推奨事項

CFDシミュレーションの優先度

設計段階で流体シミュレーションを実行して、フローパスを最適化し、動作中に頻繁に調整するのを防ぎます。

標準化とモジュール化

可能な限り統一フランジサイズを使用して、在庫管理を簡素化し、設計の複雑さを軽減します。

マテリアルコストのバランス

軽量材料はシステムエネルギー消費を減らすことができますが、合金または表面処理を選択する際には費用対効果を考慮する必要があります。

動的負荷テスト

長期的な信頼性を確保するために、振動と脈動条件下でフランジの耐久性を確認します。

6。最適化戦略テーブル

| 最適化の側面 | 戦略 | 期待される利益 |

|---|---|---|

| 材料 | 高強度合金、表面処理 | 重量の減少、耐食性の改善 |

| 流体ダイナミクス | スムーズな内部フローパス、CFDシミュレーション | 圧力低下、流れの効率が向上しました |

| シーリング | 最適化されたOリンググルーブ、ボルトレイアウト | 漏れリスクの低下、より高い信頼性 |

| 構造 | 中空またはハニカムのデザイン、薄壁構造 | 圧力容量を維持しながら軽量 |